Литье под давлением является наиболее широко используемым производственным процессом для изготовления

пластиковой упаковки. Широкое разнообразие тары изготовленной с использованием литья под давлением, сильно различается по размеру, сложности и области применения. Процесс литья под давлением требует использования литьевой машины, сырья пластмасс и пресс-формы.

Процесс литья под давлением как правило занимает от 2 секунд до 2 минут, и состоит из следующих четырех этапов:

- Зажим – До введения материала в пресс-форму, две половины пресс- формы должны быть надежно закрыты в зажимном узле. Каждая половина формы прикреплена к литьевой машине. В определенных машинах, с гидравлическим приводом допускается скольжение одной половины формы. Прижимное устройство толкает полуформы до сведения с усилием, достаточным для удержания пресс-формы в момент впрыска материала. Время, необходимое для сведения и зажима пресс-формы, зависит от машины – большие машины (те с большой зажимной силой) потребуют больше времени.

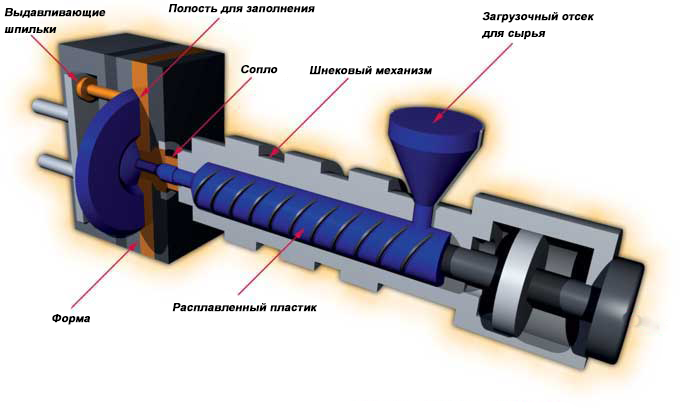

- Инъекция – Сырьевой пластиковый материал, как правило, в виде гранул, подают в литьевую машину, и продвигают (на шнековом механизме) в направлении пресс-формы на узел впрыска. В ходе этого процесса материал плавится под воздействием тепла и давления. Затем расплавленный пластик очень быстро впрыскивается в форму, наращивая продукт под давлением и удерживая материал. Время впрыска трудно точно рассчитать из-за сложного и изменяющегося потока расплавленной пластмассы в пресс – форму. Тем не менее, время впрыска можно оценить по объему выстрела, давлению впрыска и мощности.

- Охлаждение – Расплавленный пластик, который находится внутри формы, начинает охлаждаться, как только он вступает в контакт с внутренними поверхностями формы. По мере охлаждения пластика, он затвердевает в виде желаемой формы. Во время охлаждения возможна усадка продукта. Упаковочный материал в стадии впрыска позволяет дополнительному материалу течь в пресс-форму и уменьшить количество видимой усадки. Пресс- форма не может быть открыта, пока требуемое время охлаждения не истекло. Время охлаждения может быть оценено на основании термодинамических свойств пластика и максимальной толщины стенки детали.

- Выброс– После того, как прошло достаточное количество времени, охлажденный продукт может быть извлечен из пресс-формы с помощью системы выброса, который прикреплен к задней половине пресс- формы. Когда кристаллизатор открыт, механизм используется, чтобы подтолкнуть продукт из пресс- формы. Чтобы извлечь продукт необходимо приложить усилие , потому что в процессе охлаждения часть сжимается и прилипает к пресс- форме. Для того , чтобы облегчить выталкивание продукта, перед впрыском сырья, на поверхность полости пресс-форм распыляется специальная смазка. Время, необходимое для открытия пресс – формы и извлечения продукта может быть оценено по времени сухого цикла машины и должно включать в себя время для свободного падения продукта от пресс- формы в «сборник». После того, как продукт выбрасывается, пресс – форма может быть зажата для следующего «выстрела» сырья.

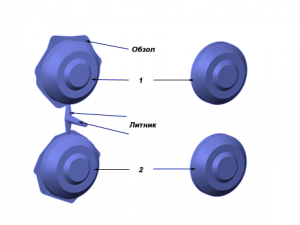

После цикла литья под давлением, как правило (При подгонке, и в дальнейшем со временем, при изнашивании), требуется некоторая пост обработка. При охлаждении некоторое количество сырья в каналах пресс-формы будет затвердевать и прикрепляться к «продукту». Этот избыточный материал(«обзол»), должен быть обрезан, как правило, с помощью фрезы. Для некоторых типов материалов, таких как термопласты, материал лома, который является результатом обрезки кромок может быть переработан, будучи помещенным в пластиковую мясорубку, также называемую гранулятором, который перерабатывает материал лома в гранулы. Из- за некоторой деградации свойств измельченного материала, материала должны быть смешаны с сырьем в надлежащем соотношении для повторного использования в процессе литья под давлением.

После цикла литья под давлением, как правило (При подгонке, и в дальнейшем со временем, при изнашивании), требуется некоторая пост обработка. При охлаждении некоторое количество сырья в каналах пресс-формы будет затвердевать и прикрепляться к «продукту». Этот избыточный материал(«обзол»), должен быть обрезан, как правило, с помощью фрезы. Для некоторых типов материалов, таких как термопласты, материал лома, который является результатом обрезки кромок может быть переработан, будучи помещенным в пластиковую мясорубку, также называемую гранулятором, который перерабатывает материал лома в гранулы. Из- за некоторой деградации свойств измельченного материала, материала должны быть смешаны с сырьем в надлежащем соотношении для повторного использования в процессе литья под давлением.

Литьевые машины имеют много компонентов и доступны в различных конфигурациях, в том числе горизонтальной и вертикальной конфигурации. Тем не менее, независимо от их конструкции, все литьевые машины используют источник питания, блок впрыска, пресс-формы, и зажимное устройство для выполнения четырех этапов технологического цикла.

После охлаждения, изготовленная подобным образом, пластиковая тара проходит необходимые проверки на соответствие качеству, фасуется в гофрокороба и отправляется к нам, чтоб вы всегда могли приобрести качественную и надежную пластиковую упаковку.